האם אתה יודע איך לפתור את בעיית ה-EMI בעת עיצוב PCB רב-שכבתי?

תן לי לספר לך!

ישנן דרכים רבות לפתור בעיות EMI.שיטות דיכוי EMI מודרניות כוללות: שימוש בציפוי דיכוי EMI, בחירת חלקי דיכוי EMI מתאימים ועיצוב הדמיית EMI.בהתבסס על פריסת ה-PCB הבסיסית ביותר, מאמר זה דן בתפקוד של מחסנית PCB בשליטה בקרינת EMI ובמיומנויות עיצוב PCB.

אפיק כוח

ניתן להאיץ את קפיצת מתח המוצא של IC על ידי הצבת קיבול מתאים ליד פין החשמל של IC.עם זאת, זה לא סוף הבעיה.בשל תגובת התדר המוגבלת של הקבל, לא ייתכן שהקבל יפיק את ההספק ההרמוני הדרוש להנעת פלט ה-IC בצורה נקייה ברצועת התדרים המלאה.בנוסף, המתח הזמני הנוצר על אפיק הכוח יגרום לנפילת מתח בשני קצוות השראות של נתיב הניתוק.מתחים חולפים אלה הם מקורות ההפרעות העיקריים של EMI במצב נפוץ.כיצד נוכל לפתור את הבעיות הללו?

במקרה של IC על המעגל שלנו, ניתן להתייחס לשכבת הכוח סביב ה-IC כקבל טוב בתדר גבוה, שיכול לאסוף את האנרגיה שדלפה על ידי הקבל הבדיד המספק אנרגיה בתדר גבוה לתפוקה נקייה.בנוסף, השראות של שכבת הספק טובה קטנה, ולכן האות החולף המסונתז על ידי המשרן קטן גם הוא, ובכך מפחית את ה-EMI במצב נפוץ.

כמובן, החיבור בין שכבת אספקת החשמל לפין אספקת ה-IC חייב להיות קצר ככל האפשר, מכיוון שהקצה העולה של האות הדיגיטלי מהיר יותר ויותר.עדיף לחבר אותו ישירות למשטח שבו נמצא פין הכוח של ה-IC, שעליו יש לדון בנפרד.

על מנת לשלוט ב-EMI במצב נפוץ, שכבת ההספק חייבת להיות זוג שכבות כוח מתוכננות היטב כדי לסייע בניתוק ובעלת השראות נמוכה מספיק.יש אנשים שאולי ישאלו, כמה זה טוב?התשובה תלויה בשכבת הכוח, בחומר שבין השכבות ובתדירות הפעולה (כלומר, פונקציה של זמן העלייה של IC).באופן כללי, המרווח בין שכבות הכוח הוא 6 מיליליטר, והשכבה הבין היא חומר FR4, כך שהקיבול המקביל לאינץ' רבוע של שכבת הספק הוא בערך 75pF.ברור שככל שמרווח השכבות קטן יותר, הקיבול גדול יותר.

אין הרבה מכשירים עם זמן עלייה של 100-300ps, אבל לפי קצב הפיתוח הנוכחי של IC, המכשירים עם זמן עלייה בטווח של 100-300ps יתפסו שיעור גבוה.עבור מעגלים עם זמני עלייה של 100 עד 300 PS, מרווח שכבות של 3 מיליליטר אינו ישים יותר עבור רוב היישומים.באותו זמן, יש צורך לאמץ את טכנולוגיית הדה-למינציה עם מרווח בין השכבות של פחות מ-1mil, ולהחליף את החומר הדיאלקטרי FR4 בחומר בעל קבוע דיאלקטרי גבוה.כעת, קרמיקה ופלסטיק בעציץ יכולים לעמוד בדרישות העיצוב של מעגלי זמן עלייה של 100 עד 300ps.

למרות שעשויים להשתמש בחומרים ושיטות חדשות בעתיד, מעגלי זמן עלייה נפוצים של 1 עד 3 ns, מרווח שכבות של 3 עד 6 מיליליטר וחומרים דיאלקטריים FR4 מספיקים בדרך כלל כדי להתמודד עם הרמוניות ברמה גבוהה ולהפוך אותות חולפים לנמוכים מספיק, כלומר , ניתן להפחית EMI במצב נפוץ נמוך מאוד.במאמר זה, ניתנת דוגמה העיצובית של ערימה בשכבות PCB, ומרווח השכבות מוערך כ-3 עד 6 מיליליטר.

מיגון אלקטרומגנטי

מנקודת המבט של ניתוב האותות, אסטרטגיית שכבות טובה צריכה להיות למקם את כל עקבות האות בשכבה אחת או יותר, שנמצאות ליד שכבת הכוח או מישור ההארקה.עבור אספקת חשמל, אסטרטגיית שכבות טובה צריכה להיות ששכבת הכוח צמודה למישור ההארקה, והמרחק בין שכבת החשמל למישור ההארקה צריך להיות קטן ככל האפשר, וזה מה שאנו מכנים אסטרטגיית "השכבות".

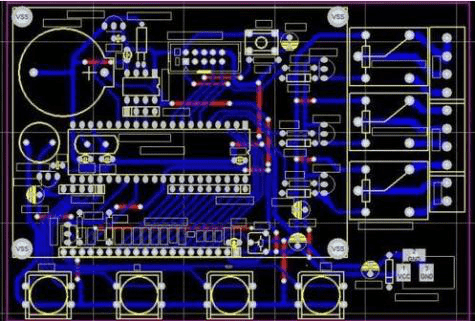

מחסנית PCB

איזו אסטרטגיית ערימה יכולה לעזור להגן על EMI ולדכא אותה?סכימת הערימה השכבתית הבאה מניחה שזרם אספקת החשמל זורם על שכבה אחת ושמתח בודד או מתחים מרובים מופצים בחלקים שונים של אותה שכבה.המקרה של שכבות כוח מרובות יידון בהמשך.

צלחת 4 שכבות

ישנן כמה בעיות פוטנציאליות בעיצוב של למינציה בעלת 4 שכבות.קודם כל, גם אם שכבת האות נמצאת בשכבה החיצונית ומישור ההספק וההארקה נמצאים בשכבה הפנימית, המרחק בין שכבת הכוח למישור ההארקה עדיין גדול מדי.

אם דרישת העלות היא הראשונה, ניתן לשקול את שתי החלופות הבאות ללוח המסורתי בעל 4 שכבות.שניהם יכולים לשפר את ביצועי דיכוי ה-EMI, אך הם מתאימים רק למקרה בו צפיפות הרכיבים על הלוח נמוכה מספיק ויש מספיק שטח מסביב לרכיבים (כדי למקם את ציפוי הנחושת הנדרש לאספקת חשמל).

הראשון הוא התוכנית המועדפת.השכבות החיצוניות של PCB הן כולן שכבות, ושתי השכבות האמצעיות הן שכבות אות/כוח.ספק הכוח בשכבת האות מנותב בקווים רחבים, מה שהופך את עכבת הנתיב של זרם אספקת החשמל לנמוכה ואת עכבת נתיב המיקרו-סטריפ של האות לנמוכה.מנקודת המבט של בקרת EMI, זהו מבנה ה-PCB בעל 4 השכבות הטוב ביותר הקיים.בסכימה השנייה, השכבה החיצונית נושאת את הכוח והאדמה, ושתי השכבות האמצעיות נושאות את האות.בהשוואה ללוח ה-4-שכבתי המסורתי, השיפור של תכנית זו קטן יותר, ועכבת הביניים אינה טובה כמו זו של הלוח ה-4-שכבתי המסורתי.

אם יש לשלוט על עכבת החיווט, תוכנית הערימה לעיל צריכה להיות זהירה מאוד להניח את החיווט מתחת לאי הנחושת של אספקת החשמל וההארקה.בנוסף, אי הנחושת על ספק הכוח או השכבה צריך להיות מחובר זה לזה ככל האפשר כדי להבטיח את הקישוריות בין DC לתדר נמוך.

צלחת 6 שכבות

אם צפיפות הרכיבים על לוח 4 השכבות גדולה, צלחת 6 השכבות טובה יותר.עם זאת, אפקט המיגון של חלק מתכניות הערימה בתכנון של לוח 6 שכבות אינו מספיק טוב, והאות החולף של אפיק החשמל אינו מופחת.שתי דוגמאות נדון להלן.

במקרה הראשון, ספק הכוח והאדמה ממוקמים בשכבה השנייה והחמישית בהתאמה.בשל העכבה הגבוהה של אספקת חשמל מצופה נחושת, זה מאוד לא נוח לשלוט בקרינת EMI במצב נפוץ.עם זאת, מנקודת המבט של בקרת עכבת האות, שיטה זו נכונה מאוד.

בדוגמה השנייה, ספק הכוח והאדמה ממוקמים בשכבה השלישית והרביעית בהתאמה.עיצוב זה פותר את הבעיה של עכבה מצופה נחושת של ספק הכוח.בשל ביצועי המיגון האלקטרומגנטי הירודים של שכבה 1 ושכבה 6, ה-EMI במצב הדיפרנציאלי עולה.אם מספר קווי האות בשתי השכבות החיצוניות הוא הקטן ביותר ואורך הקווים קצר מאוד (פחות מ-1/20 מאורך הגל ההרמוני הגבוה ביותר של האות), התכנון יכול לפתור את הבעיה של EMI מצב דיפרנציאלי.התוצאות מראות שדיכוי EMI מצב דיפרנציאלי טוב במיוחד כאשר השכבה החיצונית מלאה בנחושת ואזור חיפוי הנחושת מקורקע (כל מרווח של 1/20 אורך גל).כאמור לעיל, נחושת תונח

זמן פרסום: 29 ביולי 2020